-

Use Cases

Industrien

Getting started

-

Insights & Wissen

Für User

Support

Die Automatisierungspyramide strukturiert die automatisierten Produktionseinheiten in Ebenen mit spezifischen Aufgaben und der entsprechenden IT-Infrastruktur. Ein Produktionsstandort besteht traditionell aus sechs Ebenen, die eine Pyramide mit hoher Komplexität am unteren Ende und scharfem Fokus an der Spitze bildet. Die Daten auf den unteren Ebenen sind oft zeitkritisch und müssen direkt über Industrial IoT Edge-Komponenten verarbeitet werden.

In neueren Ansätzen ermöglichen Industrie 4.0 Schnittstellen als Edge-Komponente die Abflachung der Automatisierungspyramide durch die Kombination von Ebene 1 und Ebene 2 (manchmal auch Ebene 0) zu cyber-physischen Systemen oder smarten Produktionseinheiten:

Einfache Sensoren und Aktoren liefern Daten und führen Befehle aus (z. B. Temperaturmessung und programmgesteuertes Einschalten eines Lüfters).

Sammelt Daten und verteilt Befehle, oft unter Verwendung von Feldbussen und ähnlicher Infrastruktur (z. B. Gruppierung mehrerer Temperaturdaten und Anweisung an ein Gerät, die Arbeitslast zu drosseln).

Steuert programmatisch den Produktionsprozess, indem es Sensordaten auswertet und Befehle erteilt (z.B. Analyse von Temperaturänderungen bei steigender Temperatur und Bewertung von Gegenmaßnahmen zur Vermeidung von Schäden).

Bietet eine umfassendere Sicht durch Sammlungen von Datensätzen und an Produktionsgeräten. Ermöglicht auch Rezeptanpassungen über Prozessmanagementsysteme (z. B. Erkennung einer möglichen Überhitzung und Verlangsamung des Produktionsprozesses für ein Gerät).

Verwaltung von Produktionsstandorten durch Produktionsplanung, Leistungsüberwachung und Qualitätsmanagement (z. B. Information über reduzierte Produktionskapazitäten aufgrund von Temperaturen und Verringerung des Rohstoffbedarfs).

Stellt allgemeine Daten für die Produktionsplanung bereit, wie z. B. Kapazitätsbeschränkungen, und verbindet Auftragsverwaltungssysteme und andere relevante Informationen aus ERP-Systemen (z. B. Erhöhung der Lieferzeiten, Priorisierung von Aufträgen mit festen Terminen, Umleitung der Produktion auf andere Werke, Entscheidung der Geschäftsleitung über den Einbau einer Klimaanlage, …).

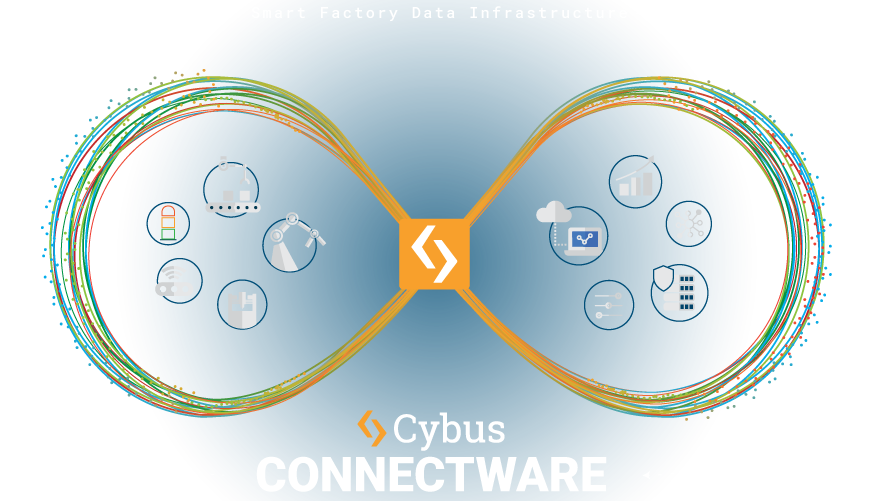

CYBUS CONNECTWARE

Der führende Factory Data Hub Connectware eignet sich für die ersten Schritte der Digitalisierung bis hin zur Smart Factory Transformation. Neben voller Shopfloor-Konnektivität schafft Connectware eine skalierbare Dateninfrastruktur für digitale Projekte ohne Grenzen. Eine Plattform für alle IIoT Projekte, unabhängig von Schnittstellen und Herstellern.

Die Erfolgsgeschichten unserer Kunden zeigen, wie die strategische Entscheidung für einen Factory Data Hub zukunftssicher skaliert.

Sie müssen den Inhalt von reCAPTCHA laden, um das Formular abzuschicken. Bitte beachten Sie, dass dabei Daten mit Drittanbietern ausgetauscht werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von Instagram. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenSie sehen gerade einen Platzhalterinhalt von X. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen